ObGlasrovings or kurze Glasfasern, Erstklassiges Fiberglas or Precio Fibra de Carbonowerden der thermoplastischen Matrix zugesetzt, deren Zweck im Wesentlichen darin besteht, die mechanischen und strukturellen Eigenschaften des Polymers zu verbessern.Es gibt viele Unterschiede zwischen den beiden Hauptmethoden zur Verstärkung von Thermoplasten für den Spritzguss, von der Art und Weise, wie sie mit der Polymermatrix kombiniert werden, bis hin zum Leistungsniveau, das sie bieten können, und eine Faserform ist möglicherweise besser geeignet. Die andere ist jedoch besser geeignet Der Hauptunterschied zwischen Kurz- und Langfasern besteht für den Shaper im Grad der Verarbeitung.

Verarbeitung langfaserverstärkter Thermoplaste

Das Hauptziel bei der Verarbeitung langfaserverstärkter Thermoplaste ist der Erhalt der Faserlänge, die für die Optimierung von Festigkeit und Zähigkeit entscheidend ist.Ein Faserbruch kann sich negativ auf die Eigenschaften des Polymerverbundwerkstoffs auswirken und letztendlich die Vorteile der Verwendung von Glasfaserfäden zunichte machen.Unsachgemäße Handhabung und fehlerhafte Werkzeug- und Komponentenkonstruktion oder die Verwendung nicht optimierter Verarbeitungsgeräte oder -konfigurationen können zum Bruch der Fasern führen.

Im Gegensatz zu geschnittenen faserverstärkten Kunststoffen werden langfaserverstärkte Materialien normalerweise durch Pultrusion hergestellt.Der Prozess beinhaltet DehnungGlass umherziehenDurch eine spezielle Imprägnierdüse mit thermoplastischem Harz imprägniert (damit sich das Harz um die Fasern wickeln und diese verbinden kann) und dann die extrudierten Stränge in Pellets schneiden, sind die Fasern in den Pellets typischerweise 12 mm groß. Die lange, durchgehende Faser verfügt über eine unidirektionale Faserverstärkung Diese Länge ist entscheidend dafür, dass das Polymer Spannungen effizient auf stärkere Fasern übertragen kann.

Wenn diese Pellets zum Spritzgießen verwendet werden, werden die langen Fasern ausgerichtet und eng gewickelt, um ein inneres Skelett zu bilden, das für Festigkeit und Zähigkeit sorgt.Im Vergleich zu kurzfasergefüllten Materialien sind mit Langfasern verstärkte Verbundwerkstoffe, obGlasfasernoder Kohlenstofffasern bieten ein höheres Verhältnis von Festigkeit zu Gewicht, Schlagzähigkeit, eine längere Lebensdauer bei zyklischer Ermüdung sowie eine größere Hitzebeständigkeit und bessere Dimensionsstabilität.

Diese langlebigen Materialien bieten eine mit Metall vergleichbare Strukturleistung, sind jedoch leichter als Metall und können die Vorteile der Verarbeitungseffizienz des Spritzgusses nutzen.1k Kohlefasergewebesind als Metallersatz besonders wertvoll, da sie 70 % leichter als Stahl und leichter als Stahl sind.Aluminium ist 40 % leichter, sodass langfaserverstärkte Verbundwerkstoffe zur Herstellung anspruchsvoller Komponenten in den Bereichen Automobil, Sportartikel, Luft- und Raumfahrt, Konsumgüter und Industrieausrüstung verwendet werden können.Typische Basisharze sind Polyamid (PA oder Nylon), Polypropylen (PP), starres thermoplastisches Polyurethan (ETPU) und Hochtemperaturharze wie Polyetheretherketon (PEEK), Polyphthalamid (PPA) und Polyamid.Etherimid (PEI) usw. Während jeder Thermoplast mit Fasern verstärkt werden kann, bieten nur einige eine höhere Leistung, weil sie besser verstärkt sind.Genauer gesagt werden teilkristalline Harze besser durch Fasern verstärkt als amorphe Harze, was bedeutet, dass ihre Steifigkeit und Festigkeit noch mehr erhöht werden.

Verarbeitungsstellen langfaserverstärkter Werkstoffe

Im Vergleich zu unmodifizierten oder körnigen pulvergefüllten Harzen stellt das Formen von langfaserverstärkten Verbundwerkstoffen bestimmte Anforderungen an Formen, Anschnitte, Formausrüstung und Teiledesign.Auch die Verfahren zur Verarbeitung dieser Materialien unterscheiden sich von denen kurzfaserverstärkter Polymere.

Wie bereits erwähnt, ist die Aufrechterhaltung der Faserlänge der Schlüssel zum Erfolg.Zu den Faktoren, die zu einer Verkürzung der Faserlänge führen können, gehören hoher Druck und Scherung durch die Einspritzschnecke sowie scharfe Ecken im Form- und Angusssystem.Um die Faserlänge aufrechtzuerhalten, müssen drei wichtige Verarbeitungspunkte beachtet werden:

1. Formmaterial und Design

Obwohl sich lange Fasern an der Form weniger abnutzen als kurze Fasern, da weniger nadelartige Faserenden die Form beeinträchtigen, eignet sich die gleiche Art von Formstahl sowohl für langfaser- als auch für kurzfaserverstärkte Polymere, die am häufigsten vorkommende ist P20-Formstahl, der mehr als 100.000 Injektionen kontinuierlich aushält.Wenn eine höhere Haltbarkeit erforderlich ist (über 100.000 Einspritzzyklen), sind H13-Chrom-Molybdän-Stahl oder luftgehärteter A9-Stahl die bessere Wahl.Generell sind gehärtete Formen die beste Wahl für die Verarbeitung von faserverstärkten Thermoplasten.Bei verschlissenen Formen besteht die Möglichkeit, diese mithilfe der Galvanotechnik aufzuarbeiten.Aluminiumformen können sogar dann verwendet werden, wenn Prototypen hergestellt werden müssen, um das Design zu validieren.

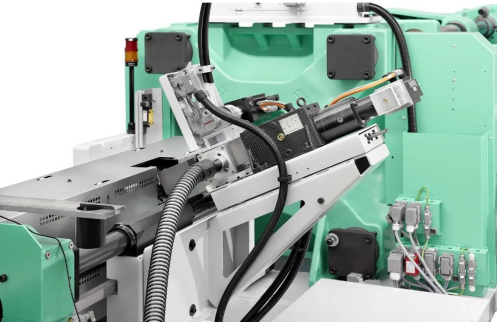

2. Umformausrüstung

Langfaserverstärkte Thermoplaste können mit Standard-Spritzgussanlagen mit nur wenigen nicht permanenten Modifikationen verarbeitet werden, um die Faserlänge zu erhalten und höhere Viskositäten zu ermöglichen.Empfohlen wird eine Niederdruck- oder Allzweckschnecke mit einem Rückschlagring, der einen freien Durchfluss an der Oberseite ermöglicht.Allzweckdüsen können verwendet werden, Nylondüsen sollten jedoch vermieden werden, da ihre Sanduhrform (die ein Auslaufen verhindern soll) den Durchfluss einschränkt, Scherkräfte erzeugt und Faserabrieb verursacht.Ein weiterer Tipp zur Reduzierung der Scherung besteht darin, umgekehrte Kegeldüsenkonstruktionen zu vermeiden.Im Allgemeinen erleichtern größere Düsenlöcher (mindestens 5,6 mm) den Durchgang von viskosen faserverstärkten Harzen.

Eine gute Faustregel für jede Injektionsmaschine ist, nur 60–70 % des Volumens zu injizieren.Eine zu große Schussgröße erhöht die Rückstellzeit, während eine zu kleine Schussgröße dazu führt, dass das Material länger im Lauf verbleibt, was möglicherweise zu einer Verschlechterung führt.

3. Verarbeitungsbedingungen

Was die Verarbeitung betrifft, ist es wichtig, zwei Probleme anzugehen: Verzug und Kriechen.Im Allgemeinen unterliegen langfaserverstärkte thermoplastische Teile einem geringeren Verzug alsKurzfaser-GlasfaserTeile, weil das Aufwickeln des Filaments die unterschiedliche Schrumpfung verringert, aber spritzgegossene Langfaserteile verformen sich immer noch. Ein Grund dafür ist, dass die Fasern entlang der Orientierungsausrichtung fließen, während die Festigkeit des Teils erhöht wird, was zu Anisotropie führen kann.Um ein Verziehen zu verhindern, können alternative Anschnittpositionen oder Teilekonstruktionen verwendet werden, um eine übermäßige Faserausrichtung in Bereichen zu vermeiden, die keine hohe Festigkeit erfordern, um strukturellen Belastungen standzuhalten.

Behalten Sie den Vorteil langer Fasern bei

Das erfolgreiche Formen von langfaserverstärkten Verbundwerkstoffen erfordert einige Änderungen der Designrichtlinien und Verarbeitungsparameter, die für unverstärkte Harz- und Kurzfasercompounds gelten.Um das Beste aus Langfaserverstärkungen herauszuholen (die mehr kosten als ungefüllte Materialien oderVerstärkung aus gehackten GlasfasersträngenAufgrund ihrer hohen Leistung müssen während des gesamten Prozesses Best Practices befolgt werden.Wenn lange Fasern aufgrund falscher Handhabung, falscher Düsenkonstruktion oder falscher Gerätekonfiguration brechen oder falsch ausgerichtet sind, werden ihre hohen Festigkeits- und Zähigkeitsvorteile beeinträchtigt oder gehen sogar verloren.

#Glasrovings#kurze Glasfasern#1k Kohlefasergewebe#Kurzfaser-Glasfaser#Verstärkung aus gehackten Glasfasersträngen

Zeitpunkt der Veröffentlichung: 21. Okt. 2022